【色母粒产业网】9月12日消息,聚丙烯(PP)作为一种广泛应用于家用电器、包装材料和医用领域的塑料制品原料,因其低温下的缺口冲击强度较低而应用受限。为了提升PP的低温韧性,行业内普遍采用添加增韧剂的方法,其中,ABS共混改性增韧因具有良好的增韧效果和抗老化性而备受关注。

PP/SBS共混改性技术主要分为共聚共混改性和物理共混法两大类。前者通过接枝共聚或嵌段共聚与表面改性剂的反应,改善填充物的表面性质;后者则包括粉料共混、熔体共混等多种方法,其中粉料共混是将细粉状聚合物混合并加入必要的塑料助剂,以形成均匀的聚合物混合物。

近期,有实验采用两种方案对PP/SBS共混材料进行了性能测试。方案一将PP、SBS和SEPS混合后,经双螺杆挤出、切粒、烘干和注塑得到样条;方案二则采用二阶共混法,先将部分PP与SBS、SEPS混合,再与剩余PP进行二次混合,最终得到测试样条。

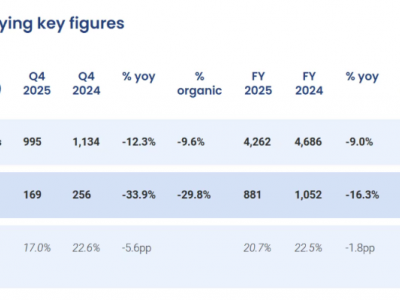

实验结果显示,随着SBS含量的增加,共混物的拉伸强度在初期有所增长,达到15%含量时达到最大值,随后逐渐下降。同时,断裂伸长率在SBS含量15%之前随含量增加而增大,之后则逐渐下降。此外,SBS的加入还显著影响了共混材料的熔融指数和冲击强度。

据色母粒产业网了解,SBS的加入破坏了PP的球晶形态,起到了细化晶粒的作用,这是提高PP/SBS共混体系冲击性能的根本原因。通过共混改性,PP/ABS结合了PP的耐热性和化学稳定性以及ABS的耐冲击性和加工性能,不仅解决了PP制品的脆性问题,还在降低成本、拓宽应用领域以及环保可持续性方面展现出极大优势。这一技术的推广应用有望为化工行业带来新的发展机遇。