【色母粒产业网】12月4日消息,全球领先的碳纤维生产商帝人碳纤维,前身为日本东京的东邦特耐克丝株式会社,近日宣布其在热塑性复合材料市场的最新进展。作为长期深耕碳纤维领域的佼佼者,帝人碳纤维在德国海因斯贝格生产的Tenax热塑性带材已享誉全球。

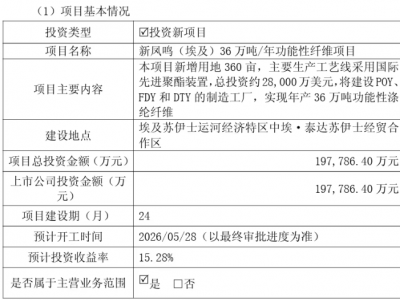

回顾过往,帝人碳纤维在热塑性塑料的研发上投入了大量时间与精力。据帝人碳纤维美国公司航空航天市场工程师Jean-Philippe Canart介绍,他曾任职东邦特耐克丝欧洲公司热塑性半成品产品经理,早在多年前,公司便开始了热塑性塑料的研发工作。“我们在2013年成功推出了单向(UD)热塑性带材,这是我们策略中的重要一环。”Canart说道。

在谈到这项开发的基础时,Canart强调:“我们的核心技术之一便是用于碳纤维的热塑性浆料,它对于带材的加工至关重要。由于热塑性塑料需要承受高温加工,因此必须去除标准的碳纤维浆料。而我们的热塑性浆料不仅耐热,还能通过增强成品复合材料中纤维与基体的粘附力,提供额外的性能。”据色母粒产业网了解,帝人在欧洲的最大生产线每年能生产高达1700吨带有TP浆料的碳纤维。凭借这一优势,帝人成功开发了采用PEEK、PEKK和PPS热塑性基体材料的UD带材,这些材料主要应用于航空航天领域,同时也在石油天然气和工业领域展现出广阔的应用前景。

帝人热塑性复合材料的首个重要应用便是为空客A350提供涂有PEEK的碳纤维织物冲压成型的夹子和支架。Canart表示:“这是航空应用的第一波大浪潮。如今,我们正看到更大的、更多的结构部件正在转向由AFP层压板混合材料制成,并通过冲压进行固结。”然而,对于原位固结(ISC)技术,Canart认为虽然已发展多年,但仍需进一步成熟。因此,帝人正在积极支持相关研发项目和研究所,以推动该技术的进一步发展。

展望未来,Canart表示,尽管原位固结部件的商用化还需时日,预计要到2025-2030年才能生产出用于商用机身的部件,但帝人已经看到了热塑性复合材料带材在两步法、AFP+冲压生产线上的用量在不断增加。“我们已经对欧洲的带材生产线进行了投资,并正在支持新的工艺能力,如连续压缩成型(CCM)。”Canart说道,“随着供应链的不断成长,我们对热塑性复合材料的未来充满信心。”