【色母粒产业网】5月19日消息,在全球塑料污染加剧与“双碳”目标推进的双重压力下,上海蓝晶微生物科技有限公司携手复旦大学、牛津大学等科研力量,在聚羟基脂肪酸酯(PHA)生物制造技术上取得三大关键性突破:单罐产量创下300克/升的世界纪录、实现碳源质量转化率100%、碳足迹减少64%。相关研究成果已发表于《代谢工程》《资源、保护与回收》等国际权威期刊,彰显我国在生物制造领域的全球领先地位。

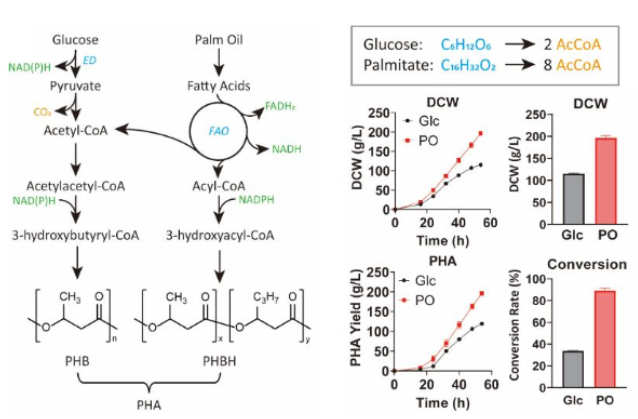

PHA作为一种由微生物合成的天然高分子材料,具备快速降解性、生物相容性及热塑性,其降解效率是传统塑料的100倍,能在自然环境中迅速分解为二氧化碳和水。然而,长期以来,PHA的规模化生产一直面临技术瓶颈。20世纪80年代,英国帝国化学公司曾尝试产业化生产PHA,但因生产成本高昂而未能成功。此次,蓝晶研发团队通过基因工程技术,成功开辟了油基原料新路径,实现了PHA的工业化大规模生产。

据色母粒产业网了解,传统PHA生产依赖糖基原料,存在碳源转化率低和成本高的难题。蓝晶研发团队采用自主选育的罗氏真养菌工业菌株,在150吨量产装置中实现了264克/升的PHA浓度,碳源转化率突破100%,生产成本直降28%至590美元/吨。经过工艺优化,单位产量更是提升至300克/升,刷新了全球工业量产纪录。这一突破使得PHA材料的工业化大规模生产成为现实,未来不仅可用于医疗器械等高值耗材,还可广泛应用于包装、餐具、纺织纤维等消费品领域,满足人们对环保材料的需求。

此外,蓝晶研发团队还独创了Biohybrid技术体系,实现了两大创新跨越。1.0版本首次在工业菌株中激活卡尔文循环,通过回收代谢副产物和固定二氧化碳,提升了发酵罐产量;2.0版本则通过功能基因组学与合成生物学技术,进一步优化了菌株的油脂利用能力,将单位产量提升至300克/升以上,碳源转化率超过100%。结合餐厨废油原料和Biohybrid 2.0技术,PHA的碳足迹大幅降低,树立了生物可降解材料环保的新标杆。

塑料污染已成为全球性的环境问题,传统塑料的降解时间长达数百年,对生态环境造成了严重危害。而PHA材料则能在短短两周到半年内自然降解,无需人工干预,为解决塑料污染问题提供了新的解决方案。此次技术突破不仅破解了PHA量产难题,还构建了从实验室创新到产业化的完整技术体系,为生物制造领域的发展注入了新的活力。