【色母粒产业网】7月28日消息,在塑胶产品的注塑成型过程中,模具的温度控制显得至关重要,它不仅直接关系到塑胶的成型周期,还进一步影响着整体的生产效率。为了优化这一过程,模具的冷却系统设计成为了关键环节。那么,塑胶模具中常用的冷却方式有哪些呢?

在模具设计领域,冷却水路的布局与产品设计紧密相关,不同的产品形状和结构可能需要采用不同的冷却策略。

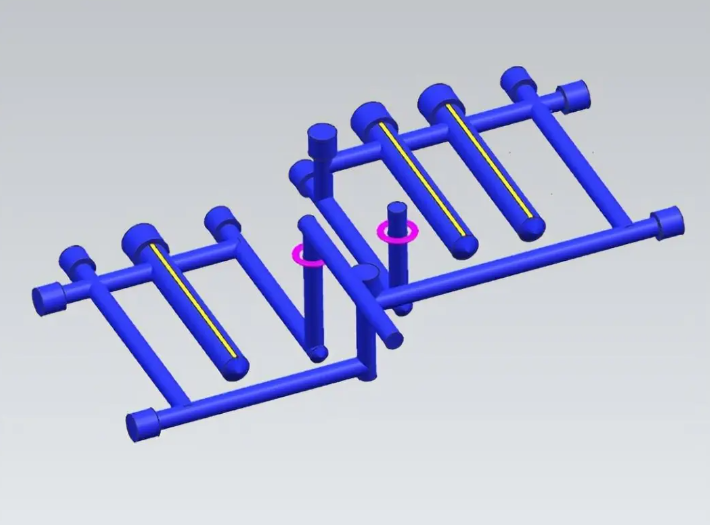

对于高低落差较小或形状较为平坦的产品,模具设计师通常会选择采用回字形水路进行冷却。这种设计能够确保模具的均匀冷却,从而提高产品质量和生产效率。

而对于那些长度较长但高低落差并不显著的产品,单纯的回字形水路可能无法满足快速且均匀的冷却需求。因此,设计师们会在回字形水路的中间增设水井,以增强冷却效果。

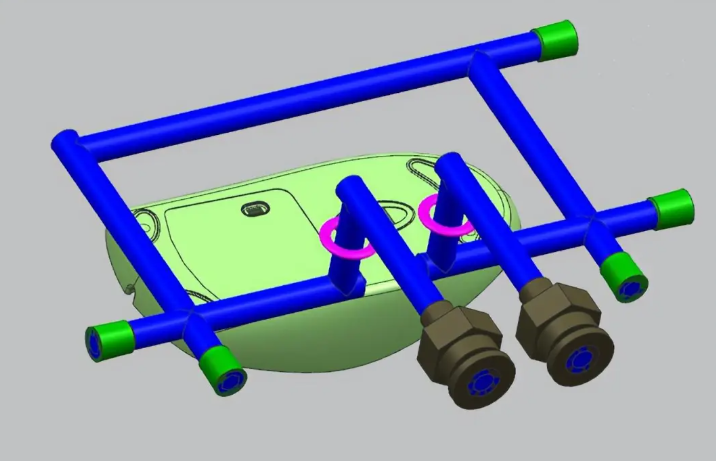

当面对高低落差极大的产品时,回字形水路的冷却效果可能大打折扣。在这种情况下,设计师们更倾向于使用普通运水结合水井的方式进行冷却,以确保模具各个部分都能得到均匀且有效的冷却。

此外,对于那些型芯细长且外观要求极高的产品,喷管式运水冷却成为了首选方案。这种冷却方式不仅能够确保型芯的均匀冷却,还能有效避免因冷却不均而导致的外观缺陷。

除了上述几种方式外,对于一些特别长的型芯,螺旋运水冷却也被广泛应用。这种设计不仅增强了冷却效果,还进一步保证了模具的使用寿命和产品的稳定性。

据色母粒产业网了解,合理的冷却系统设计能够显著提高塑胶产品的成型效率和质量。不同的产品特性和需求,要求模具设计师们灵活应用各种冷却方式,以实现最佳的生产效果。