【色母粒产业网】9月6日消息,随着汽车工业的迅猛发展,节能与环保问题愈发凸显,汽车轻量化与减排已成为汽车制造商必须直面的挑战。在此背景下,工程塑料在汽车制造中的应用量显著增长,且增速位居各行业前列。

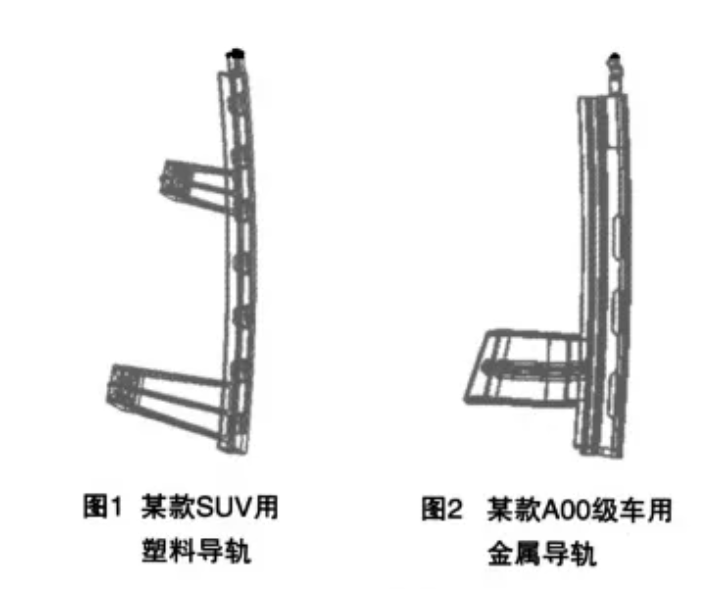

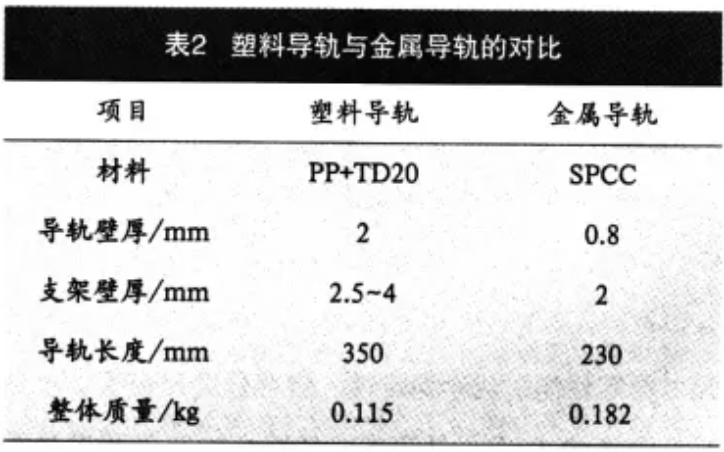

在汽车制造中,玻璃安装导轨的选材尤为关键。导轨需承受玻璃升降的负荷,并在恶劣环境下保持稳定。改性聚丙烯(PP+TD20)凭借其优异的综合性能和价格优势,成为塑料导轨的理想材料。据色母粒产业网了解,与金属导轨相比,塑料导轨在尺寸和壁厚上虽有所增加,但质量却大幅减轻,轻量化效果显著。

车门模块的轻量化也已成为必然趋势。塑料车门模块不仅继承了集成化车门模块的高集成度,而且通过采用工程塑料替代钢材,实现了零部件数量的减少和自重的降低。其中,PP+LGF30(30%长玻纤增强聚丙烯)因其良好的机械性能,被广泛应用于塑料车门模块。此外,PP+LGF30在抗噪性能方面也表现出色,相较于钢板,其共振频率更低,振幅更小,阻尼更高。

车门中柱饰板作为重要的结构件和装饰件,其材料选择也经历了从钢材到工程塑料的转变。对于仅需起装饰作用的饰板,材料选择范围较广;而对于需同时承担玻璃升降导轨功能的饰板,则需综合考虑材料的强度和耐久性。目前,ASA材料因其良好的机械物理性能、耐候性和防静电性能,成为中低档车型中柱饰板的优选。而对于需要高光效果的装饰类饰板,PMMA材料则因其优异的透光性能和表面硬度而备受青睐。然而,PMMA材料也存在脆性大、耐刮擦性差等缺点,因此在实际应用中需加以注意。

此外,除了塑料导轨、塑料车门模块及中柱饰板外,车门附件如门锁盖板和扶手支架等也可以利用工程塑料进行轻量化设计。通过采用工程塑料替代传统材料,不仅可以实现汽车的轻量化目标,还可以降低制造成本和提高环保性能。

综上所述,工程塑料在汽车制造中的应用前景广阔。随着技术的不断进步和材料的不断创新,工程塑料将在汽车轻量化、环保化等方面发挥更加重要的作用。