【色母粒产业网】10月25日消息,在注塑或挤出加工领域,浇口或模口处常常出现气痕、浇口晕、雾斑、喷射等一系列问题,这些缺陷的根源在于熔胶的不稳定流动。当这种不稳定流动达到极端情况时,就会导致熔体破裂现象的发生。

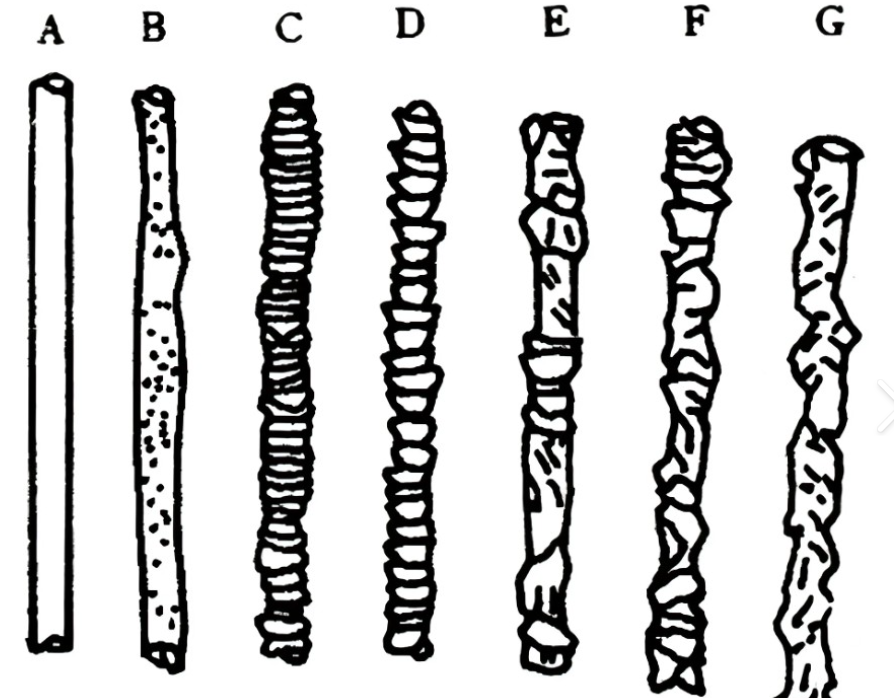

熔体破裂,作为高分子熔体的一种弹性现象,通常出现在熔体通过流道从模口挤出的过程中。当剪切速率超过某一极限值时,熔体会产生不稳定流动,导致挤出物表面凹凸不平,甚至出现竹节状、螺旋状等畸变,最终可能支离、断裂。这一现象的产生,主要是由于熔体在流入模口时受到的剪切速率过大,导致其流动速度过快,无法形成平行线流。另外,熔体黏度过高、内应力松弛时间过长,以及流入口模的角度不适当或口模流路存在死角,也可能引发熔体破裂。

据色母粒产业网了解,熔体破裂的发展过程可分为两类:一类是LDPE(低密度聚乙烯)型,其破裂特征为先呈现粗糙表面,随后在剪切速率超过临界值时发生无规破裂;另一类是HDPE(高密度聚乙烯)型,其破裂特征为先呈现粗糙表面,然后随着剪切速率的提高逐步出现有规则的畸变,最终在高剪切速率下发生无规破裂。然而,这种分类并非绝对,有些材料的熔体破裂行为并不具有这两种典型特征。

影响熔体破裂的因素众多,包括料温、聚合物分子量、粘度以及口模的形状和尺寸等。其中,料温的升高有助于增大熔体破裂的临界剪切速率;高分子质量的熔体比低分子质量更容易发生熔体破裂;粘度越低,发生熔体破裂的临界剪切速率越高。此外,通过逐渐变细口模入口,可以显著提高挤出质量。

为了测量不稳定流动,行业通常采用Goettfert毛细管流变仪。该设备通过检测材料在挤出过程中产生的压力微小振动,来间接判断材料表面的光滑程度。当材料表面产生不光滑现象时,压力会产生微小振动,设备即可捕捉到这些振动并进行分析。

针对熔体破裂问题,改善方法主要包括调整口模尺寸和形状、优化挤出成型过程的工艺条件以及改进挤出物料的性质。具体来说,可以根据聚合物本身性质调整口模长径比和定型长度;将口模入口角变成圆角以减小应力集中现象;加入加工助剂如炭黑或白炭黑来改善挤出畸变和熔体破裂行为;适度提高加工温度以降低熔体粘度并缩短松弛时间。这些措施都有助于改善挤出物的外观和质量。

总之,熔体破裂是注塑或挤出加工过程中需要高度关注的问题。通过深入了解其产生原因和影响因素,并采取相应的改善措施,我们可以有效地提高加工质量和产品性能。