【色母粒产业网】7月23日消息,随着全球碳减排行动的持续深入,利用工业高钙原料如钢渣、电石渣、废弃石膏等耦合CO2制备碳酸钙已成为具有前景的CO2减排及固废资源化利用技术。这一技术不仅有助于减少温室气体排放,还能实现工业固废的有效利用。

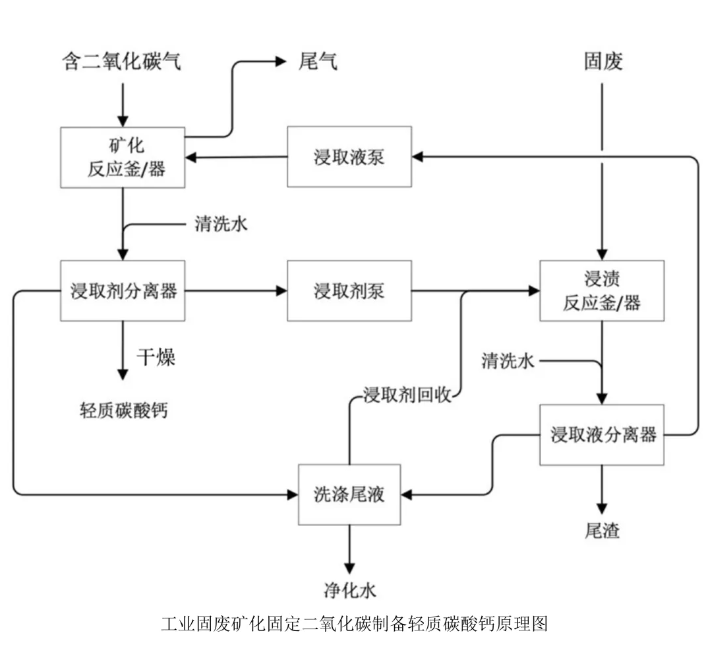

该技术主要通过间接矿化的方式,先从固废中提取钙组分,再通过特定的反应合成满足要求的碳酸钙产品。其工艺流程包括浸渍反应、浸取液分离、矿化反应、矿化浆液分离以及产品的洗涤和干燥等步骤。这一过程中,关键的控制参数包括固液比值、浸取温度、滤布规格、转鼓转速以及气体流速等。

为了实现这一工艺,需要一系列典型的设备,如浸渍反应釜/器、浸取液分离器、矿化反应釜/器以及浸取剂分离器等。这些设备在工艺过程中发挥着关键作用,确保碳酸钙的高效、高质量生产。

此外,全球范围内已有多个成功的工业化案例。例如,新疆天业集团建成了年产5万吨碳酸钙产品的生产线,已累计生产碳酸钙产品9.7万吨,减排二氧化碳4.3万吨。谢菲尔考克公司也投产了年产3万吨高档卷烟纸专用填充料碳酸钙生产线。包钢集团则利用二氧化碳和钢渣生产出了负碳轻质碳酸钙和固碳微粉。此外,还有国家能源集团、新疆中泰集团以及内蒙古晨宏力化工等公司也在这一领域取得了显著的成果。

据色母粒产业网了解,这些工业化案例不仅展示了该技术的可行性和经济效益,还为全球碳减排和固废资源化利用提供了有力的实践支持。随着技术的不断进步和应用的推广,相信未来这一领域将迎来更加广阔的发展空间。