【色母粒产业网】8月26日消息,随着汽车工业的迅猛发展,节能和环保问题日益凸显,汽车减重与减排已成为行业的重要议题。在此背景下,工程塑料在汽车制造中的应用逐年攀升,增幅居各行业之首。

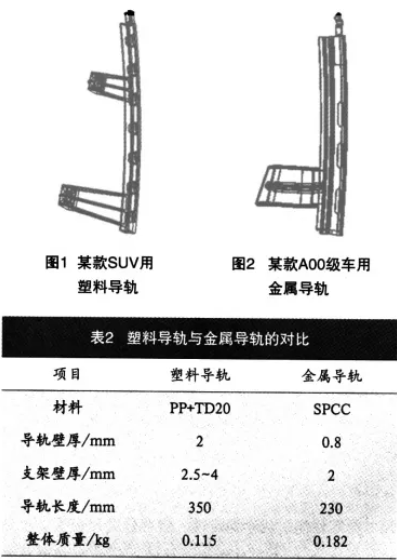

针对汽车玻璃安装导轨的选材,由于导轨需承受玻璃升降的负荷并在苛刻环境下工作,因此要求材料具有良好的尺寸稳定性、化学稳定性、疲劳强度和韧性。经过筛选,改性聚丙烯(PP)因综合性能优良且价格相对较低,被选为导轨材料,具体为PP+TD20(含20%矿物粉增强的聚丙烯)。

随着工程塑料在汽车行业的应用比例不断提升,车门模块的轻量化也已成为趋势。塑料车门模块不仅继承了传统车门模块的高集成度,而且基板材料由钢材转变为工程塑料。与金属车门模块相比,塑料车门模块零部件数量减少了约30%,自重减轻了高达40%。其中,PP+LGF30(含30%长玻纤增强的聚丙烯)因其出色的机械性能,被广泛应用于塑料车门模块的制造。

此外,车门中柱饰板的材料选择也在发生变革。长期以来,车门中柱饰板主要采用钢材,但工程塑料正逐渐取代钢材在这一领域的应用。对于仅起装饰作用的中柱饰板,ASA(丙烯腈-苯乙烯-丙烯酸酯共聚物)材料因具有良好的机械性能和耐候性,成为高性价比的选择。而对于需要承担重要功能结构作用的中柱饰板,如同时作为玻璃升降导轨使用的情况,则需综合考虑材料的强度和耐久性。聚甲基丙烯酸甲酯(PMMA)俗称有机玻璃,因其优异的透光性和耐候性被用于装饰类高光中柱饰板。然而,PMMA存在脆性大、耐刮擦性差等缺点,因此在实际应用中需进行改性或采用双色注塑等技术以改善其性能。

据色母粒产业网了解,除了上述的塑料导轨、塑料车门模块及中柱饰板外,其它的车门附件如门锁盖板和扶手支架等也可以利用工程塑料进行轻量化设计。这些创新的应用不仅有助于汽车减重和减排目标的实现,也为汽车行业带来了新的发展机遇。