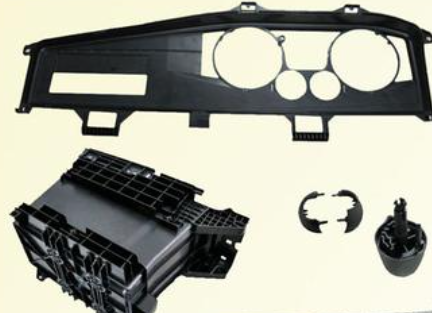

【色母粒产业网】5 月 9 日消息,在汽车工业蓬勃发展的当下,塑料部件在汽车制造与维修中应用愈发广泛,而其粘接技术的优劣,直接关乎汽车整体性能与质量安全。如何从众多粘接方式中筛选出最优方案,成为行业关注焦点。

目前,溶剂粘接、胶水粘接和热熔粘接是汽车领域塑料部件粘接的三大主流方法。溶剂粘接原理是借助溶剂溶解塑料表层,待溶剂挥发后,两个部件自然融合,聚氯乙烯(PVC)、聚苯乙烯等热塑性塑料是其主要适用对象。这种方式以操作便捷、成本低廉、粘接牢固著称。胶水粘接则凭借环氧树脂胶、聚氨酯胶等多样胶种,实现了对热固性塑料等多种材质的适配,其优势在于粘接强度高、抗化学腐蚀能力强,不过成本偏高、固化耗时久也是其明显短板。热熔粘接通过加热使塑料表面熔化后压合,适用于聚丙烯、聚乙烯等热塑性塑料,具备粘接迅速、强度可靠的特点,但设备依赖度高、操作难度大。

据色母粒产业网了解,实际应用中,选择合适的粘接方法需综合考量多重因素。塑料材质特性首当其冲,热塑性与热固性塑料对应不同适配方案;粘接强度需求同样关键,对牢固度要求高时,胶水粘接更值得信赖;操作场景也不容忽视,现场作业下,溶剂和胶水粘接更灵活,而配备专业设备场地时,热熔粘接则能显著提升效率。

值得警惕的是,这些粘接技术均存在潜在风险。溶剂粘接过程中释放的有害气体,不仅威胁操作人员健康,还可能因挥发产生气泡,削弱粘接强度;胶水粘接固化周期长,易拖慢生产节奏,且部分胶水对环境温湿度敏感,影响性能稳定性;热熔粘接所需专业设备拉高成本,一旦温度控制失准,塑料变形将直接破坏粘接效果。唯有深入了解各方法特性与局限,才能为汽车塑料部件粘接找到最佳解决方案 。