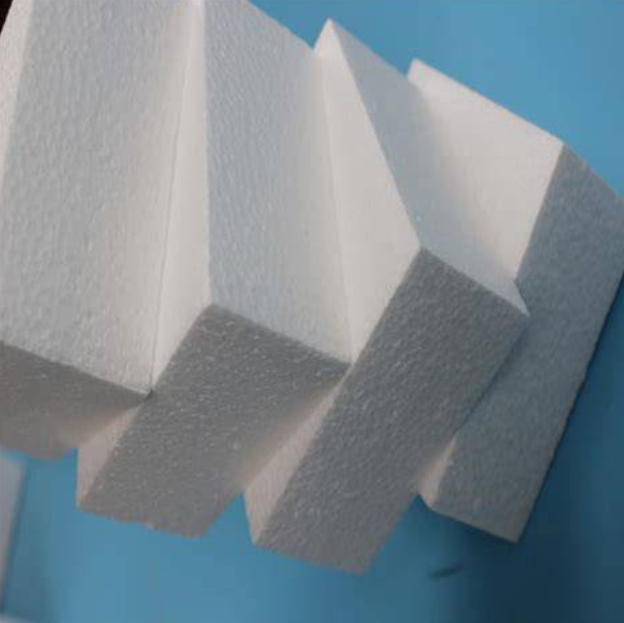

【色母粒产业网】8 月 27 日消息, 化学发泡剂作为一类可产生气体的化学品,其释放的气体种类多样,常见的有氮气、二氧化碳、水分以及少量其他气体。在这些气体中,氮气凭借渗透性低、无味无毒的优势,成为优选气体,利用它能制造出性能优良、泡孔均匀的泡沫产品。在塑料加工的特定环节,化学发泡剂会适时释放气体,促使塑料内部形成泡孔,而泡沫的形成过程通常可划分为四个关键阶段。

第一阶段,需将发泡剂完全且均匀地分散在聚合物内部,此时聚合物多呈液体或熔融状态。在此阶段,发泡剂要么在聚合物中形成真实溶液,要么均匀分散其中构成二相系统。发泡剂与高分子材料的混合常采用密炼或开炼的方式进行,在挑选发泡剂时,必须重点关注炼胶温度,确保该温度低于发泡剂的分解温度,以保障后续发泡过程顺利开展。

据色母粒产业网了解,第二阶段中,当大量单个气泡形成后,整个系统会转变为气体分散于液体的状态。为了促进大量小气泡的生成,系统内通常需要添加成核剂,若缺少成核剂,极易产生泡孔极为不均的情况。成核剂一般为极细的惰性颗粒,像碳酸钙、高岭土、碳黑等添加剂,都可充当这一角色,助力形成均匀的泡孔结构。

第三阶段的核心是泡孔的涨大过程。最初形成的泡孔会不断变大,这是由于更多气体通过扩散作用穿透聚合物进入泡孔内部。若该过程持续时间足够长,单个泡孔会相互接触并发生融合。根据泡孔的连接状态,泡沫可分为不同类型:主要通过泡孔互连形成的是开孔式泡沫,由互不相连的泡孔构成的则是闭孔式泡沫。但需注意,若泡孔融合无限制进行,泡沫最终会出现塌陷问题。

第四阶段是泡沫的稳定定型阶段。当聚合物粘度上升,且发泡剂分解基本完成,泡孔无法继续增长时,泡沫便会稳定下来,成为定型产品。增加聚合物粘度的方式多样,冷却、交联等方法均能实现这一目的。从时间维度来看,发泡过程的后三个阶段耗时较短,短则几分之一秒,最长也不会超过几秒钟。

泡沫塑料质量的优劣,与生产过程中发泡剂的分解情况以及高分子材料的凝胶过程(即高分子材料粘度变化过程)密切相关。通常情况下,要求发泡剂的分解过程与高分子材料的凝胶过程保持一致,或者凝胶过程略早于发泡剂的分解过程。若这两个过程无法匹配,就难以生产出性能良好的泡沫塑料。具体而言,若凝胶过程滞后于发泡过程,泡孔壁粘度会过低,导致泡沫偏软,严重时甚至无法支撑泡沫材料而发生塌陷;反之,若泡孔壁强度过高,会使泡孔内部压力过大,进而造成孔壁撕裂,最终在泡沫中心出现大面积开裂的问题。