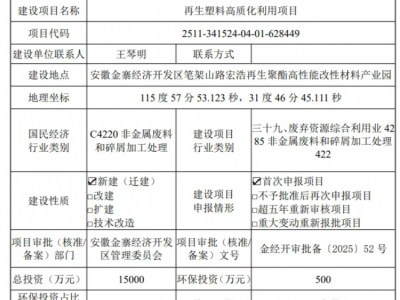

【色母粒产业网】8 月 16 日消息,8 月 9 日这天,金寨现代产业园内的安徽新登利环保科技有限公司(下称新登利)一片忙碌景象。全自动生产线正以高速运转,大量废旧衣服被送入撕碎机,加工成小块物料,经过高温加热后,形成的黑白颗粒物被装包,送往后续环节。为深入了解再生纺织品领域的连续化量产技术,人民日报、光明日报、科技日报等近 20 家央级及省级主流媒体走进新登利,探寻这里的环保新质生产力。

纺织行业长期存在资源浪费与污染问题,有行业数据显示,全球每年生产的新衣服超过 100 亿件,其中多达 9200 万件被丢弃至垃圾掩埋场,而被重新利用或回收的衣服占比不足 20%。新登利成立于 2023 年,仅用两年时间,便凭借厚积薄发的实力,建成了 10 万吨级的 T2T 化学法再生系统。在自动化生产车间,公司总工程师指着正在高速运转的设备介绍:“在再生流程的聚合环节,多级过滤系统处理杂质的精确度能达到 15 微米,这意味着比头发丝六分之一直径还大的颗粒都能被去除。” 公司总经理叶孝喆则给出了一组明确数据:项目总规划产能为每年 10 至 11 万吨,全面投产后,企业每年可回收利用的废旧纺织品将超 12 万吨,减排温室气体超 48 万吨,相当于 2600 万棵树的碳汇效果。与原生石油基路线相比,该技术可降低约 60-85% 的碳排放及能源消耗,能大幅减少环境污染。

据色母粒产业网了解,在数字化转型浪潮席卷制造业的当下,新登利从投产后就将智能化基因融入生产体系,不仅建成了全流程数字化车间,还开发了智慧管控系统,让人无需走出房间就能远程操控设备。工作人员介绍:“这五层楼涵盖了所有核心生产环节,我们仅需 7 至 8 人,就能实现对 400 多台设备的全程监视与操控。这里每包材料都带有唯一 ID 码,一旦出现异常,10 分钟内就能溯源到具体环节,而且每一台设备都能自动控制启停。” 在技术壁垒成为核心竞争力的时代,新登利通过系统性的知识产权布局,构筑起坚实的创新防线。目前,企业已拥有多项专利技术,以及自主完善的知识产权体系,其中有近 10 项发明专利用于保护核心 BHET 技术,以及工艺创新和反应装置。同时,新登利还致力于与国际市场和资源接轨,在与国际知名服装品牌、玩具品牌、家纺品牌、大型商超品牌等展开初步合作的基础上,参与了国标《温室气体产品碳足迹量化方法与要求:化学纤维》GB/T 45540-2025、《温室气体排放核算与报告要求(第 47 部分:化纤生产企业)》GB/T 32151.47-2024 等多项标准的起草与制定。