【色母粒产业网】10月30日消息,贝斯特全球新产品技术发布会于近期在望城经开区圆满落幕。会上,全新“StarOne”系列热流道产品正式揭开面纱,这场行业盛会吸引了超过300名来自全球各地的模具领域专家与技术代表参与,各方围绕热流道技术的国际发展态势及未来演进方向展开深度研讨。

作为注塑成型领域的关键先进工艺,热流道技术较传统“冷流道”有着显著优势。其核心原理是在模具内部搭建高精度恒温加热组件,确保塑料原料从注塑机喷嘴到模具型腔的整个传输过程中始终维持熔融状态。这一技术相当于在模具内部构建了一条“恒温快速通道”,从根本上减少了材料损耗,不仅能有效节约原材料成本、降低后续加工费用,还能缩短产品成型周期,进而全方位提升生产效率与产品品质。

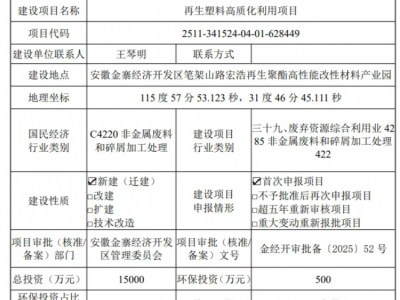

(贝斯特现场展示的产品)

据色母粒产业网了解,长沙贝斯特热流道科技有限公司是望城经开区内首家专注于热流道技术研发与生产的企业。该公司长期聚焦医疗、包装、电子三大核心应用领域,经过多年发展已构建起覆盖研发、生产、销售及服务的完整产业链体系,产值规模实现年均20%以上的稳定增长。

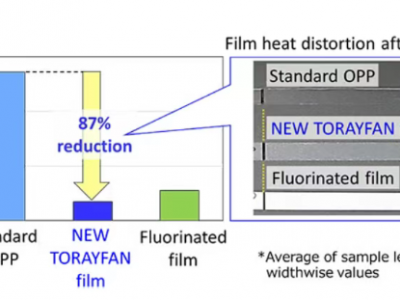

此次推出的“StarOne”系列产品,是贝斯特在核心技术领域取得重大突破的标志性成果。该系列依托公司在高分子材料、热流道专用材料、传热学、电热转换技术及有限元分析(FEA)等多学科领域的研究积累,展现出卓越的温度控制精度与节能效能,其中单咀每小时耗电量仅为0.05度,温度波动范围严格控制在±7.5℃以内。

在产品结构创新方面,StarOne系列采用了全新密封技术方案。贝斯特研发团队通过深入研究热流道系统的热膨胀变形规律、变形量大小,以及分流板静力学系统特性,对原有结构进行了针对性优化,成功解决了因受力不均衡导致的变形漏胶行业难题,使系统运行的稳定性与可靠性得到大幅提升。与此同时,该系列产品的热咀也完成全面升级,在温度均匀性、能源利用效率、咀头使用寿命及浇口加工质量等关键指标上均实现了突破性改善。

“StarOne系列产品的研发耗时两年半,凝聚了团队的大量心血。”长沙贝斯特热流道科技有限公司创始人兼总经理陈义介绍道。为打造这一创新产品,公司团队从材料筛选、工艺改进到实际应用测试,先后完成75种材料的性能评估、1500余次性能验证实验、670多次热量分析计算以及50余轮试模验证,并对项目生产过程进行了长达6个月的跟踪监测。“我们致力于通过持续的技术创新,打造出达到国际领先水平的国产热流道系统。”陈义补充道。