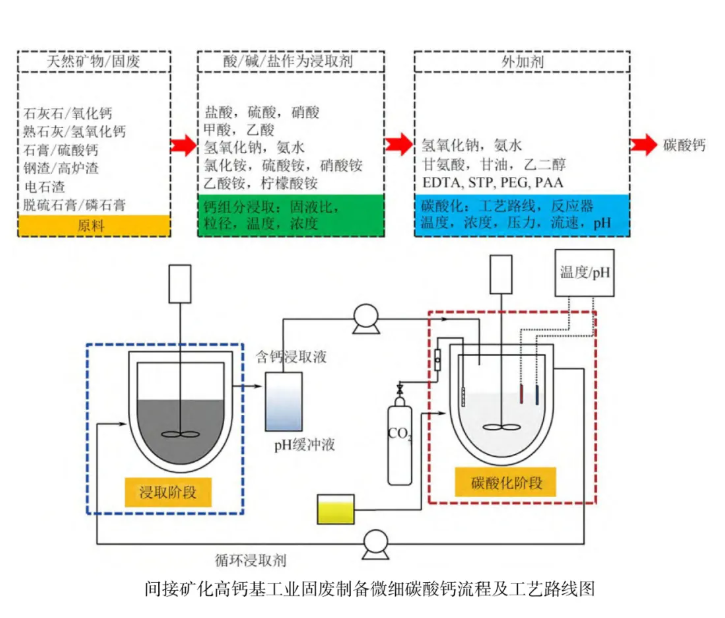

【色母粒产业网】7月22日消息,随着全球碳减排行动的持续推进,利用工业高钙废料,如钢渣、电石渣、废弃石膏等,作为钙源与CO2结合制备碳酸钙,已成为当前具有广阔前景的CO2减排及固废资源化利用技术之一。

这种技术的核心原理是通过间接矿化的方式,先从工业固废中有效分离和提纯钙组分,再利用特定的反应方式合成满足需求的碳酸钙产品。具体工艺流程包括固废的浸渍反应、浸取液的分离、矿化反应、矿化产品的分离以及浸取剂的回收等多个步骤,每个步骤都需精细控制各种参数以确保产品质量。

在实施这一技术时,需要用到一系列专门的设备,如浸渍反应釜/器、浸取液分离器、矿化反应釜/器和浸取剂分离器等。这些设备的设计和使用都充分考虑了工艺流程的需求,以确保高效、稳定地生产出高质量的碳酸钙产品。

值得一提的是,这项技术已经在全球范围内得到了广泛的工业化应用。例如,新疆天业集团、谢菲尔考克公司、包钢集团等都已成功建成了利用该技术生产碳酸钙的生产线,并取得了显著的减排和资源化利用效果。这些成功案例不仅证明了该技术的可行性和有效性,也为其他企业提供了宝贵的经验和借鉴。

据色母粒产业网了解,这些工业化案例不仅减少了大量的二氧化碳排放,还实现了固废的资源化利用,降低了对原生矿石的开采需求,具有极高的环保价值和经济价值。随着全球对碳减排和资源循环利用的日益重视,这项技术有望在未来得到更广泛的应用和推广。