【色母粒产业网】8 月 16 日消息,聚乙烯(PE)制成的瓶身、聚丙烯(PP)打造的瓶盖,作为常见的聚烯烃材料,在全球塑料产量中占据着 60% 的份额。从日常的奶茶杯到汽车的保险杠,从手机壳到医院的手术器械,它们的身影遍布现代生活的方方面面。然而,有一种名为 “聚烯烃弹性体” 的高端材料,曾长期是中国制造业的 “心头之痛”:在过去的 20 年里,中国 90% 的聚烯烃弹性体都依赖进口,每吨价格高达 5 万元,是普通塑料的 10 倍。直至 2024 年夏天,中国石油传来重磅消息,旗下石化院自主研发的 “高性能聚烯烃弹性体” 成功实现工业化量产,一举打破了国外的垄断局面。这一消息如同投入湖面的石子,不仅在材料领域激起千层浪,更为汽车、医疗、新能源等众多行业带来了 “自主可控” 的希望之光 —— 没想到,我们日常使用的矿泉水瓶相关的材料,竟能成为突破国际技术壁垒的关键切口。

聚烯烃弹性体被誉为 “工业维生素”,其重要性不言而喻。简单来说,它就像是塑料和橡胶的 “混血儿”,既具备塑料的耐腐蚀性和可塑性,又拥有橡胶的高弹性和耐冲击性。这种看似矛盾的特性,使其成为高端制造领域的 “刚需” 材料。以新能源汽车的电池包为例,其外壳既需要轻便以降低整车重量,又需要具备良好的耐碰撞性能来保障电池安全。传统塑料过于脆弱,橡胶又显得笨重,而聚烯烃弹性体恰好能平衡这两方面的需求,它的密度比橡胶低 30%,抗冲击性却高出 2 倍,堪称电池包壳体的 “黄金材料”。再看医用输液管,既需要柔软以减少扎针时的疼痛,又需要能够耐高温以承受高温消毒而不变形,普通塑料质地坚硬,硅胶成本又过高,聚烯烃弹性体在此便成了 “最优解”。

据色母粒产业网了解,在过去的 20 年里,这种 “宝贝材料” 一直被国外企业牢牢掌控。全球市场 70% 的份额被美国陶氏、德国巴斯夫、日本三井等企业垄断,中国企业想要购买,要么面临 “坐地起价”,要么被限制供应量。某国产新能源车企负责人曾无奈地表示:“我们想升级电池包材料,国外供应商却告知‘要等 6 个月排期’,这根本等不起。” 更关键的是,高端聚烯烃弹性体的研发门槛极高,需要精准控制分子链的长度和分支结构,稍有偏差,性能就会大打折扣。国外企业凭借专利壁垒严防死守,中国企业在实验室里摸索研究了 30 年,始终未能突破 “规模化生产” 的瓶颈。而中国石油的此次突破,成功撕开了这道 “铁幕”。他们自主研发的 “新型催化体系” 和 “多区段聚合工艺”,能够像 “搭积木” 一样精准调控聚烯烃弹性体的分子结构,不仅性能达到国际先进水平,拉伸强度提升 20%,耐温范围扩大 50℃,生产成本还降低了 35%。这意味着,中国制造业终于拥有了 “属于自己的弹性体”。

走进中国石油石化院的实验室,一台银色的 “双螺杆挤出机” 正轰鸣运转。科研人员紧盯着屏幕上的分子结构图,手指在键盘上快速操作,这里便是 “高性能聚烯烃弹性体” 的诞生地。项目负责人陈敏博士翻开实验记录本,上面密密麻麻地记录着 “分子量分布偏差”“催化剂活性不足” 等问题,他感慨道:“我们用了 5 年时间,做了 1200 组实验,其中失败了 800 次。” 研发过程中最大的难关是 “催化剂的稳定性”。传统聚烯烃生产所使用的 “齐格勒 - 纳塔催化剂”,在高温下容易 “罢工”,导致分子链断裂,弹性下降。陈敏团队另辟蹊径,尝试使用 “茂金属催化剂”,它就像一把 “精准剪刀”,能够剪出更均匀的分子链。但茂金属催化剂对水、氧极其敏感,实验室里哪怕只有一点点灰尘,反应就会失败。“我们把实验室搬到了‘超净间’,空气过滤精度达到 0.1 微米,相当于头发丝的 1/700,操作时甚至连呼吸都要戴防毒面具。” 陈敏笑着说,“仅仅是解决催化剂稳定性这一问题,就花费了 2 年时间。”

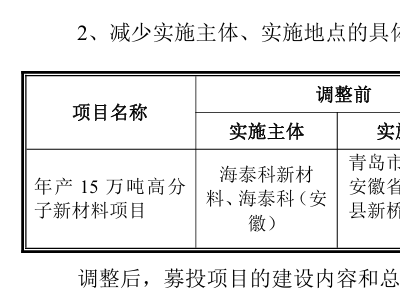

另一个挑战来自 “规模化生产”。在实验室里制作 1 公斤样品相对容易,但要在工厂实现每天生产 100 吨的规模,设备、工艺、参数都需要 “重新调整”。中国石油旗下的独山子石化厂成为了 “试验田”,他们对原有的聚乙烯生产线进行改造,新增了 “梯度控温模块”,从进料到出料,温度需精确控制在 180℃到 280℃之间,误差不能超过 2℃。独山子石化技术部主任王建军形象地比喻:“这就像烤蛋糕,火大了会焦,火小了会生,我们必须找到那个‘黄金温度’。” 经过半年的调试,第一条生产线终于在 2024 年 5 月稳定运行,产品合格率从实验室的 70% 提升到了 98%。更令人惊喜的是 “技术外溢” 效应,在研发过程中,团队意外发现了一种 “高透明聚烯烃” 副产品,其透光率高达 92%,而普通塑料只有 80%,目前已被应用于高端手机屏幕保护膜。陈敏博士表示:“这表明,基础研究的突破,往往能带来意想不到的‘副产品革命’。”

聚烯烃弹性体的量产,如同一根 “魔法棒”,正激活着从材料到终端的万亿级产业链。首先是 “降本” 方面,以往国内企业购买进口弹性体,每吨需要花费 5 万元,而现在使用国产产品,价格降至 3.2 万元,直接下降了 36%。某汽车零部件厂算过一笔账,使用国产弹性体生产保险杠,单件成本降低 15 元,以年产能 50 万件计算,一年就能节省 750 万元。该厂负责人称:“省下来的这些钱,可以投入更多研发,提升产品的竞争力。”

其次是 “补链” 作用。过去,中国高端制造领域常常被 “卡脖子”,很大程度上就是因为缺少 “基础材料”。如今,聚烯烃弹性体的量产,让下游产业拥有了 “自主选择权”。例如,医疗行业急需的 “可降解手术缝合线”,过去依赖进口弹性体做涂层,现在使用国产材料,不仅能实现 “180 天完全降解”,成本还降低了 40%。某医疗科技公司已经拿到了第一张订单,并表示:“年底前就能推出国产版缝合线,打破国外垄断。”

更重要的是带来了 “升级” 契机。新能源、半导体等新兴产业,对材料性能有着极高的要求。聚烯烃弹性体的量产,让中国在这些领域具备了 “突围资本”。以风电叶片为例,它需要 “轻而强” 的材料,传统弹性体耐老化性差,使用不到 5 年就会开裂;而国产弹性体通过改性,耐老化时间延长到 10 年以上,目前已被金风科技等企业纳入供应链。中国石油石化院院长李宏说:“以前我们得看国外脸色,现在国外企业反而主动找我们谈合作。”

当然,挑战依然存在。目前,国产弹性体的高端牌号,如超耐低温、超耐油型等,种类还不够多,部分特殊性能仍有待突破。但陈敏团队已经制定好了 “路线图”:未来 3 年,要开发出 20 种新型弹性体,覆盖新能源、电子、航空等领域。李宏院长坚定地表示:“我们的目标不是‘追上’国外,而是‘领跑’。”

站在独山子石化的生产线旁,看着一袋袋白色的聚烯烃弹性体被装车运往全国各地,让人不禁想起一个细节:2000 年,中国聚烯烃产量仅为 800 万吨,进口依存度高达 55%;到 2024 年,产量突破 5000 万吨,进口依存度降至 28%。这不仅仅是数字的变化,更是一个国家从 “材料大国” 向 “材料强国” 跨越的见证。

聚烯烃弹性体的故事,是中国高端材料研发历程的一个缩影。它让我们明白:关键核心技术,等不来、要不来、买不来;但只要下定决心、勇于啃硬骨头,就没有跨越不了的障碍。当中国石油的科研人员在实验室里反复调试催化剂,当独山子石化的工人在高温车间里优化工艺,当下游企业用上 “中国弹性体” 时,我们看到的不仅是一种材料的突破,更是一个民族对 “科技自立自强” 的坚定信念。毕竟,能够造出 “卡脖子” 的材料,就能创造出 “不被卡” 的未来。