【色母粒产业网】4月7日消息,近日,联合利华与全球硬包装生产商Serioplast Global Services宣布了一项创新性的合作。双方将携手利用Formlabs的3D打印技术,对传统塑料瓶的设计与开发和测试流程进行革新。

在传统的塑料瓶生产过程中,从设计到批量生产往往需要经历漫长且昂贵的周期,主要涉及复杂的吹塑成型工艺,这不仅需要高精度的金属工具,还依赖于专业的生产设备。然而,这一过程的生产周期长、成本高,不利于快消品行业的快速迭代和市场需求变化。

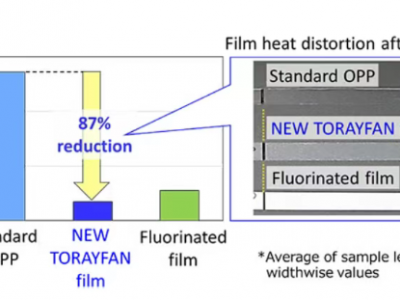

据色母粒产业网了解,联合利华与Serioplast的合作旨在探索使用3D打印模具进行小体积的拉伸吹塑成型(SBM)的可行性。通过采用Formlabs的3D打印技术,他们成功地利用Rigid 10K Resin树脂材料打印出了所需的模具。这种材料提供了优异的强度、刚度和热稳定性,确保了最终产品的精确性和稳定性。

此次合作不仅简化了原型制作和试生产的流程,还将前期工期大幅缩短,降低了高达90%的成本。这一创新性的方法使得快消品公司能够以最短的时间和最优惠的价格,为消费者提供更加优质的产品。

此外,3D打印技术在快消品行业的潜力正逐渐显现。它不仅为个性化产品提供了可能,还实现了快速原型设计,有望推动按需生产和减少浪费。与此同时,其他企业也在积极探索3D打印技术在快消品领域的应用,以期在未来市场中占据有利地位。